虚拟控制室为 STANLEY® 沃灵顿团队增加了数据维度

打破工厂壁垒,在更广阔的世界探索生产力、反馈和责任

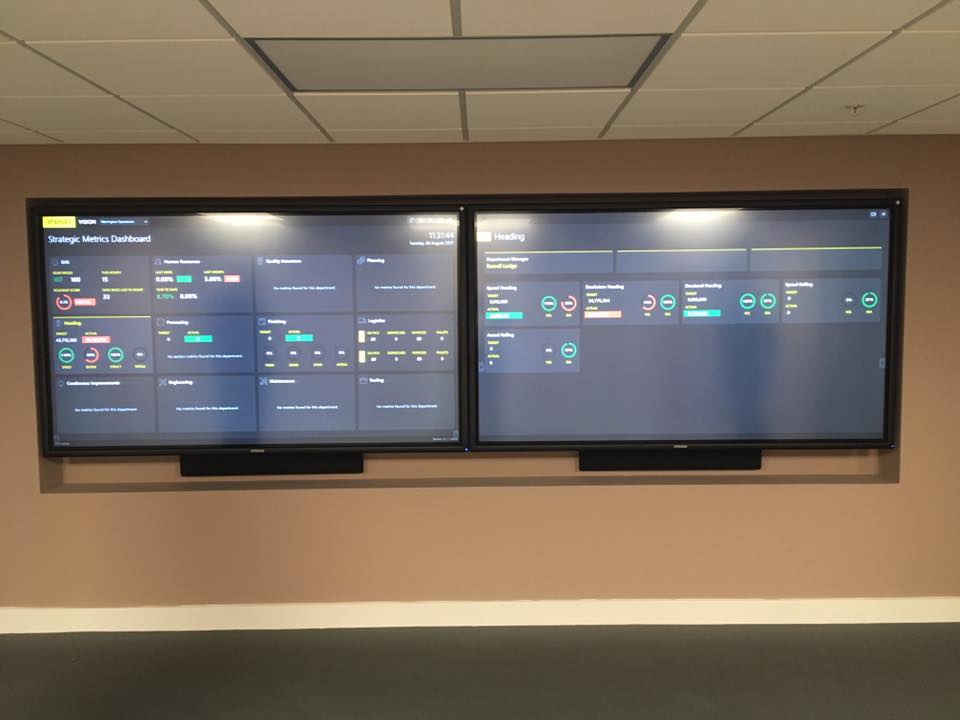

工厂总经理 Lee Birchall 需要了解其位于英格兰西北部沃灵顿占地 17.6 万平方英尺的工厂内任何元件的状态时,只需查看安装在工厂会议室的两个屏幕,就能轻松做出判断。

作为工厂虚拟控制室的关键设备,这些屏幕实时播报沃灵顿工厂工作流程中涉及的每个部门的大量信息;该工厂生产多个产品品牌系列的单件式和两件式紧固件。 Birchall 表示,控制室是工业 4.0 的一个成功案例,也是 STANLEY® 工程紧固最近实施的数字化制造的一项进展,仿若“工厂活力十足的呼吸枢纽”。

11 年前,该厂就提出了控制室的最初概念。 当时和现在一样,主要人员每天开两次会,审查生产进度,确定潜在问题,并对工作量进行优先排序,所有这些都是为了利用数据主动提高客户满意度,提高效率以控制客户成本,并促进创造性地解决问题。 但是,会议所依据的最初的数字安排不够灵活,很快就不适用了。 “以前开会好似淹没在‘白板的海洋’里,”英国和荷兰 STANLEY® 工程紧固高级人力资源经理 Paul Atherton 说道。”虽然会议在团队合作和结果方面总是很有影响力,但使用以前的解决方案,很容易迷失在数字中。 现在,会议变得更有意义了。”

虚拟控制室可实现定制指标、实时监控和积极反馈。— Lee Birchall,STANLEY® 工程紧固

沃灵顿工厂总经理

Birchall 对此表示赞同。 “我们希望在将会议推进到数字化的过程中,保持相同的精神和成果。 虚拟控制室可实现这个目标,同时还能定制指标、实时监控和积极反馈,”他说道。 “这是符合工业 4.0、SFS 2.0 卓越数字支柱以及智能工厂方法的最佳实践。”

该虚拟系统于 2017 年 9 月推出,整合了工厂的所有基本功能,不仅会报告制造和生产统计数据,还会报告健康和安全、人力资源以及质量情况。 该系统还可用于培训等互动应用,例如可用于召开员工“安全会”,并使用数字签名来记录员工的参会和合规情况。 该系统不仅提供数字,还提供广泛的数据可视化工具,让指标变得一目了然。 而且,报告没有滞后时间: 整个工厂的员工都使用平板电脑技术输入数字,以便不断刷新数据。 这一切都促使沃灵顿的质量和产量水平不断达到新的高度: 该工厂即将生产第 11 亿个紧固件。

该系统有一个不太容易衡量但同样具有影响力的好处,就是它还能提供跨部门洞察力。 “对我来说,这不仅让我更容易获取信息,还可以真正体验数据,而这也是一个极好的学习机会,”人力资源顾问 Joann Hepburn 说道。 “从一个不在车间工作的人的角度来看,虚拟控制室为我提供了更多了解其他部门工作的窗口。 这确实让我感觉自己更像是团队中的一员。”

部门负责人认为,该系统的真正意义在于,它能带来大量的积极反馈,从而促进在会议结束时创造性地解决问题,并超越客户的期望。 “由于我们与软件开发人员密切合作,因此我们可以采纳员工的建议并将其纳入系统,并在一到两天内看到结果,”Birchall 说道。 “但陷在‘白板的海洋’里时,这是不可能的。” 此外,我们团队的每个人都有权改进系统。 该系统非常灵活,让我们的工作效率更上一层楼。”

你可以真正体验数据。— Joann Hepburn,STANLEY® 工程紧固

沃灵顿工厂人力资源顾问

这种响应能力的形成证明了“客户、同事、社区”是整个部门的职责所在。Birchall 提到的软件开发人员是 Ryan Kenny,他 15 岁时就开始在公司工作,当时是当地大学一名无偿数字数据学徒。 现在,作为公司的全职业务系统分析师,Kenny 的软件将通过我们遍布全球的设施向全球推广。

团队的下一个目标是什么? Birchall 很高兴能向工厂全体员工介绍虚拟控制室。 最后,这种兴奋无疑会转化为更多提高绩效的想法,从而使公司的客户受益。 Lee Birchall 把会议室两块屏幕上的所有数据相加时,最终会得到一个等式: 越来越多的感到满意的客户。

2018 年 3 月 30 日